作者:发表时间:2020-09-23 浏览量:3265【小中大】

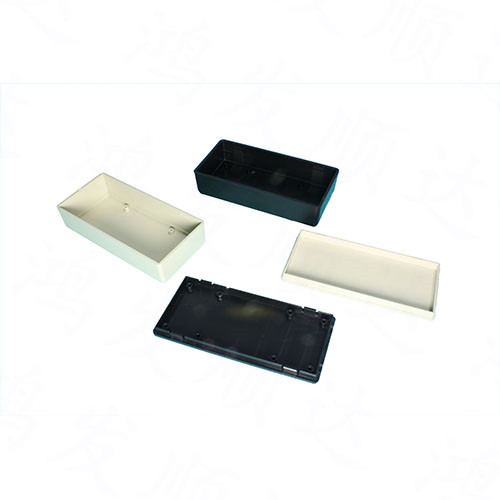

很多从事这项业务多年的人都发现,在我们之前的工作中,有些塑胶模具加工后会有缩孔现象,但并不是特别多。是什么原因导致塑胶壳体出现这种事情,有什么办法可以避免?

机床平台:喷嘴孔过大,不会造成回流和收缩,阻力过大,导致材料大量收缩。夹紧力不足会导致边缘收缩。如果锁定系统有问题,应该进行检查。塑化量不够,选择塑化量大的机器,检查螺杆和机筒磨损情况。

塑胶模具:设计要统一。塑胶模具的冷却和加热系统应保证所有零件的温度均匀性。浇注系统要圆滑,阻力不能太大。例如,主通道、分流器和闸门的尺寸应合适,光滑度应足够,过渡区应为圆弧过渡。对于薄壁零件,应提高温度以确保流动顺畅,而对于厚壁零件,应降低塑胶模具的温度。闸门应对称开启,尽量在厚壁处制作,并增加冷阱的容积。

塑胶:塑胶的结晶度小于无定形塑胶,因此需要增加材料用量或在塑胶中添加改性剂,以加速结晶,减少收缩。

加工过程:料筒温度过高,体积变化较大,尤其是原炉温,流动性差的塑胶要适当提高,保证稳定性。注射压力、转速、背压过低,注射时间过短,使材料或密度不足,压力、速度、背压过高,时间过长,造成缩边。当坐垫过大时,会消耗注塑压力。

对于不需要精度的部位,注射压力、外底冷凝硬化、夹层部位都比较软。尽快从锂电池塑胶模具中挤出来,让其在空气或热水中慢慢冷却,可以使收缩变得平缓,不那么突出,不影响使用。